Revolutionierung des bionischen Designprozesses für die B-Säule

Die visuelle Programmierung revolutioniert den bionischen Leichtbauprozess bei Hyundai, indem sie die Möglichkeiten des Connected Engineering mit der additiven Fertigung kombiniert. Sie läutet eine neue Ära in der Entwicklung von Fahrzeugstrukturen ein, bietet einen Vorsprung bei komplexen Optimierungsaufgaben und inspiriert zu innovativen bionischen Designkonzepten.

47% Gewichtsreduzierung

Verbesserung der Leistung, des Materialverbrauchs und der CO2-Emissionen

80% Zeitersparnis

Im Vergleich zum regulären Prozess

20% bessere Leistung

Reduzierung des Aufprallrisikos

Challenge

Die Automobilindustrie sieht sich täglich mit neuen Herausforderungen konfrontiert, um den sich ändernden Rahmenbedingungen wie neuen Designtrends, wissenschaftlichen Entdeckungen und strengeren Emissionsvorschriften gerecht zu werden.

Die B-Säulen-Verbindung ist eines der kritischen Teile der Karosserie und stellt eine besondere Herausforderung für die Optimierung des Leichtbaus dar. Einerseits muss sie im Falle eines Seitenaufpralls mehrere hohe Anforderungen erfüllen, andererseits muss sie sehr steif sein. Ziele, die nur schwer in Einklang zu bringen sind.

Aus fertigungstechnischer Sicht bietet die additive Fertigung bereits ein hohes Potenzial für den strukturellen Leichtbau. Betrachtet man aber auch das Potenzial der Designfreiheit, liegt das Hauptproblem auf Seiten der Bauteilentwicklung. Denn wenn die Hyundai-Ingenieure diese Herausforderungen mit traditionellen Methoden und Softwarewerkzeugen angehen, kann die Designfreiheit nicht voll ausgeschöpft werden und iterative Prozesse zwischen Werkzeugen und Entwicklungsabteilungen sind langwierig und langsam.

Synera ist eine bahnbrechende Lösung, die den Konstruktionsprozess der B-Säule im Fahrzeugbau erheblich rationalisiert. Die innovative Technologie automatisiert die Konstruktion und macht manuelle Eingriffe überflüssig. Dies reduziert nicht nur den Arbeits- und Zeitaufwand, sondern führt auch zu beeindruckenden Ergebnissen.

Hyundai Motor Europe Technical Center

Das HMETC (Hyundai Motor Europe Technical Center) gehört zu den weltbekannten Marken Hyundai, Kia und Genesis und ist das einzige Forschungs- und Entwicklungszentrum des Unternehmens in Europa. Die Aufgabe des HMETC ist es, sicherzustellen, dass jedes Fahrzeug die anspruchsvollen Standards der europäischen Kunden erfüllt und an die Bedürfnisse dieses speziellen Marktes angepasst ist. Mit den schnellen Fortschritten in Netzwerk und Technologie streben wir danach, die bestmöglichen Lösungen für eine bessere Zukunft zu schaffen.

Solution

Mit dem Ansatz des Connected Engineering konnte Hyundai den Entwicklungsprozess in einem Workflow digitalisieren. Dies ist die Basis für einen automatisierten Entwicklungsprozess, der die Entwicklungserfahrung der beteiligten Akteure und Abteilungen berücksichtigt und in Echtzeit während des Entwicklungsprozesses zur Verfügung stellt. Dieser Ansatz selbst führt zu einer signifikanten Reduzierung der Entwicklungszeit und des Entwicklungsaufwands.

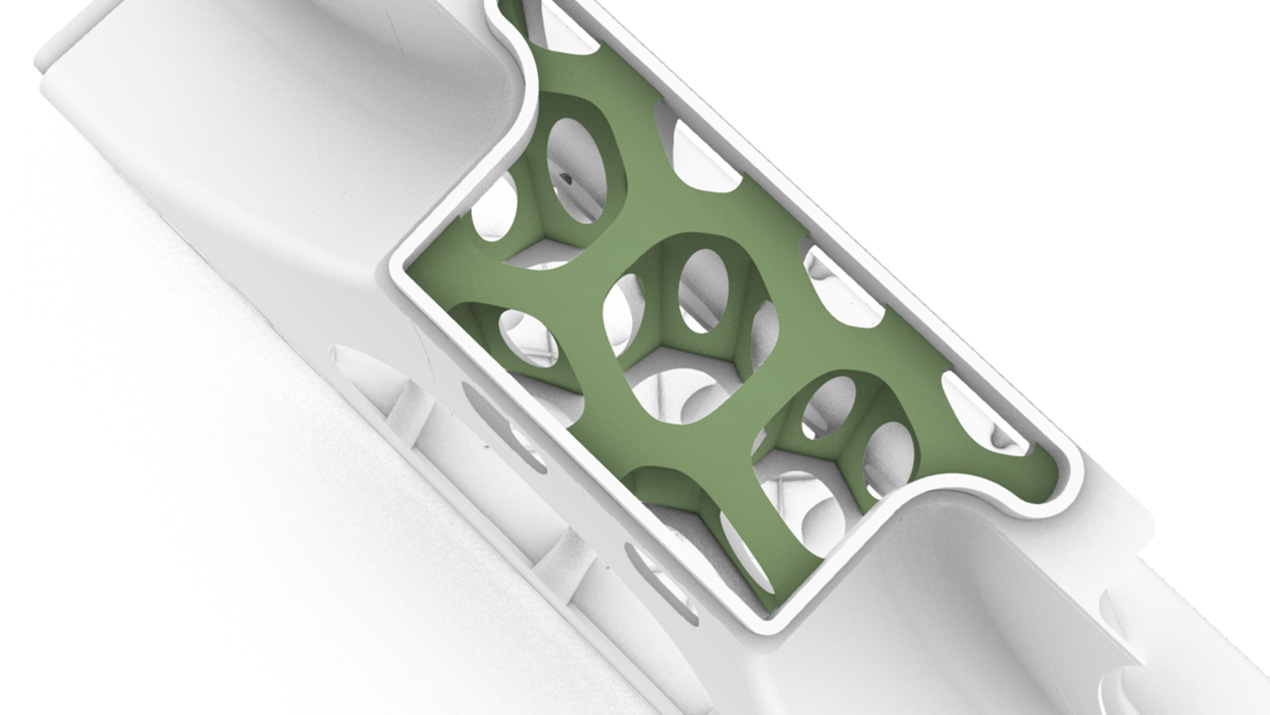

Der automatisierte Entwicklungsprozess beginnt mit der Definition der Eingabedaten wie Materialien, Lastfälle, Leistungskriterien, Fertigungsrestriktionen und Prozesskosten. Anschließend wird der Designraum definiert und alle Daten werden verarbeitet, um eine Topologieoptimierung in Verbindung mit Altair Optistruct durchzuführen. Basierend auf den strukturellen Lastpfaden erzeugen integrierte bionische Designalgorithmen Leichtbaustrukturen, die speziell auf die kritischen Lastfälle zugeschnitten und parametrisch optimiert sind. Der vollparametrische CAD-Entwurf in Synera und die Datenanbindung an die externe Software erfolgen vollautomatisch. Das Ergebnis ist also nicht nur ein einziger Entwurf, sondern mit Hilfe der Parameterstudie (Design of Experiments, DoE) werden am Ende des Prozesses automatisch hunderte verschiedene Varianten erzeugt, indem der Eingabedatensatz und die Entwurfsparameter verändert werden.

Die Hyundai-Ingenieure konnten diesen Vorsprung nutzen und komplexe Crashsimulationen nur mit den beiden vielversprechendsten Designvarianten durchführen. Nach Vorliegen der Crashergebnisse können die endgültigen Entscheidungen und Modifikationen der besten Designvariante dann von den Entwicklern mit nur wenigen kleinen Parameteränderungen vorgenommen werden. Während die Ingenieure früher bei jeder Änderung wieder von vorne anfangen mussten, erfordert dieser automatisierte Ansatz keine manuellen Eingriffe in die Konstruktion und führt nicht nur zu einem leistungsfähigeren Bauteil. Der Workflow bewältigt die Komplexität mehrerer Optimierungsziele mit Leichtigkeit, was zu einem leistungsfähigeren Bauteil führt und die Entwicklungszeit erheblich verkürzt. Letztendlich hat die Partnerschaft zwischen Hyundai und Synera den Weg für die Rationalisierung des Automobildesigns geebnet und zeigt das transformative Potenzial der visuellen Programmierung in der Konstruktion.

More about this workflow

Benefits

Verkürzung der Time-to-Market

Sparen Sie Entwicklungszeit und -kosten durch Automatisierung

Wissensspeicherung durch Digitalisierung der Technik

Skalierung von Engineering-Prozessen

Innovative Konzepte durch algorithmischen Entwürfe