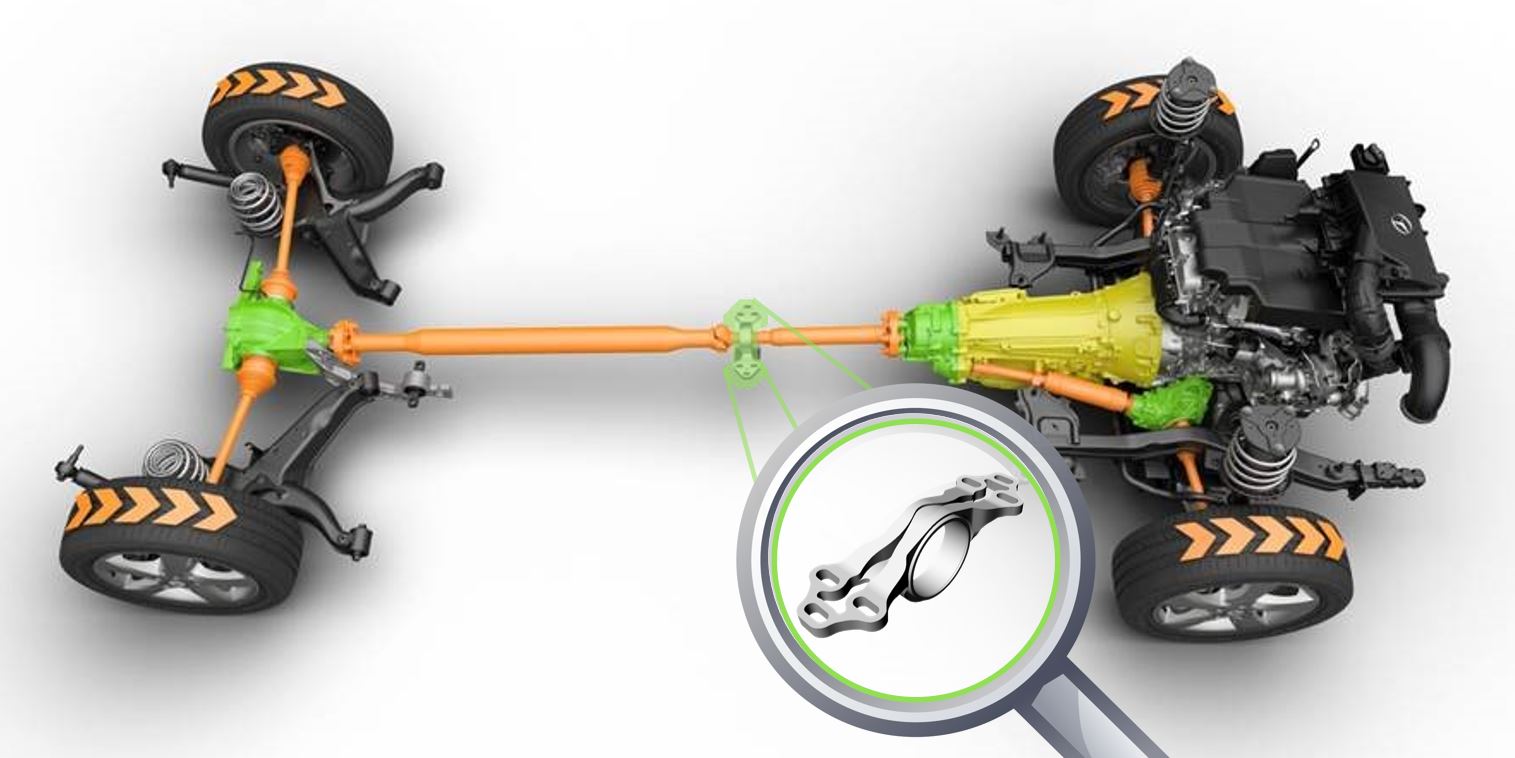

Schwingungsdämpfendes Zwischenlager für den Antriebsstrang

Automatisierte Entwicklung für Druckguss

Der Entwicklungsprozess von Druckgussteilen ist durch manuelle Prozessiterationen stark eingeschränkt. Die Digitalisierung und Automatisierung des Prozesses führt zu enormen Einsparungen und einer effizienten Strategie für die Teileentwicklung der Zukunft.

80% Zeitersparnis

Gegenüber der klassischen Entwicklung

85% Wiederverwendbarkeit

Kopieren und Einfügen des Workflows für ähnliche Teile

18% geringeres Gewicht

Verbesserte Leistung und Materialeinsparung

Challenge

Der Konstruktionsprozess des Mittellagers für den Antriebsstrang eines Transporters umfasst Konstruktions-, Simulations- und Optimierungsschritte und ist kein linearer Prozess, sondern beinhaltet viele manuelle Iterationen. Um das Bauteil an die Leistungsanforderungen anzupassen oder auf Änderungen der Eingangsdaten zu reagieren, die häufig auftreten, muss die CAD-Konstruktion immer wieder angepasst werden. Auch die damit verbundenen Validierungsschritte müssen wiederholt werden. All dies bedeutet einen hohen manuellen Aufwand, insbesondere für den Konstrukteur.

Henniges Automotive

Henniges beliefert Automobil-Erstausrüster (OEMs) mit Dichtungssystemen für Türen, Fenster, Kofferräume, Heckklappen, Schiebedächer und Motorhauben. Außerdem beliefert das Unternehmen den Automobilmarkt mit schwingungsdämpfenden Komponenten und gekapselten Glassystemen. Henniges hat seinen Hauptsitz in Auburn Hills, Michigan, und beliefert alle großen OEM-Kunden der Automobilindustrie. Das Unternehmen unterhält Niederlassungen in Nordamerika, Südamerika, Europa und Asien und beschäftigt weltweit über 8.000 Mitarbeiter.

Solution

Henniges Automotive nutzte den Ansatz des Connected Engineering, um die Entwicklungsprozesse für die Konstruktion des Druckguss-Zentrallagers zu beschleunigen. Connected Engineering von Synera ermöglicht die Wiederverwendung von digitalisierten Engineering-Aufgaben. Dies wurde durch die Digitalisierung des Entwicklungsprozesses in der visuellen Programmierplattform erreicht.

Der Workflow basiert auf Eingabedaten aus Excel und umfasst parametrisches CAD Design, automatische Topologieoptimierung innerhalb von Synera und die Anbindung an Altair Optistruct für Topologieoptimierung und FEA Validierung mit Fokus auf Datenaustausch in Echtzeit. Der Entwicklungsprozess wird automatisch durchlaufen, so dass Validierungsiterationen, Änderungen der Eingabedaten in letzter Minute und die damit verbundenen Neukonstruktionen ohne manuellen Eingriff durchgeführt werden können - ein revolutionärer Durchbruch in der Konstruktion.

More about this workflow

Benefits

Verkürzung der Time-to-Market

Sparen Sie Entwicklungszeit und -kosten durch Automatisierung

Wissensspeicherung durch Digitalisierung der Technik

Skalierung von Engineering-Prozessen

Zusammenspiel mehrerer Engineering-Tools