Automatisierung von Solver-Aufrufen zur Steigerung der technischen Produktivität

Erfahren Sie, wie ARRK Engineering den manuellen Arbeitsaufwand bei der Erstellung von FE-Modellen durch die Integration eines Synera-Workflows für die automatische Anwendung von Randbedingungen drastisch reduziert hat.

130% ROI innerhalb der ersten 12 Monate

60% weniger Aufwand im Projekt

Verkürzung der Projektlaufzeit um 20%

Challenge

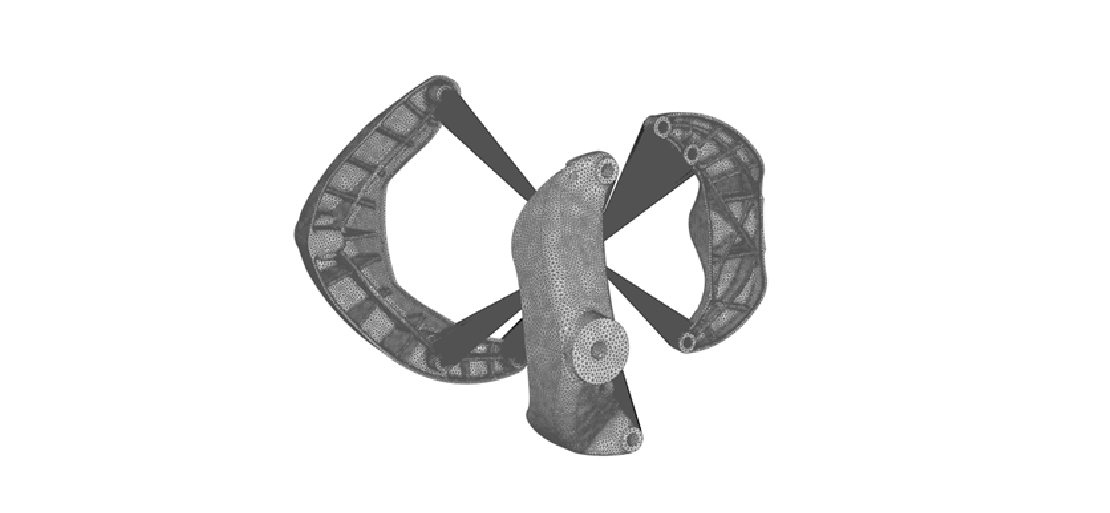

ARRK Engineering hat einen äußerst komplizierten Prozess zur Modifizierung von Input-Solver-Decks für verschiedene Finite-Elemente-Simulationen (FE-Simulationen) durchgeführt, insbesondere im Rahmen ihres EV-Motorlagerprojekts.

Die Komplexität des Projekts ergab sich aus der Notwendigkeit, häufige Aktualisierungen der Geometrie und Neubewertungen der NVH-Kriterien bei gleichzeitiger Verwaltung zahlreicher Lastfälle zu bewältigen. Manuelle Eingriffe waren erforderlich, um sich an externe Änderungen anzupassen, wie z. B. die Position von Buchsen oder die Eigenschaften von elektrischen Einheiten, was eine genaue Konfiguration der Solver-Decks für jede Aktualisierung erforderte.

Der bestehende Prozess verlangte von den Ingenieuren, die Eingabedecks manuell zu ändern, was ein tiefes Verständnis der Eingabestruktur für die verschiedenen Solver-Technologien erforderte. Dieser manuelle Ansatz war zwar effizient, aber zeitaufwändig und erforderte eine sorgfältige Beachtung der Details, insbesondere um sicherzustellen, dass jede Änderung korrekt angewendet wurde. Nach jeder Änderung mussten manuelle Solveraufrufe und -konfigurationen durchgeführt werden, was die Komplexität weiter erhöhte, während ARRK versuchte, die Flexibilität als Reaktion auf sich entwickelnde Designanforderungen aufrechtzuerhalten.

ARRK Engineering wollte diese manuellen Prozesse automatisieren, um den Bedarf an manuellen Eingriffen zu reduzieren und gleichzeitig die Konsistenz, Genauigkeit und Schnelligkeit der Projektergebnisse zu gewährleisten. Auf diese Weise wollte das Team Arbeitsabläufe automatisieren, einen hohen technischen Qualitätsstandard aufrechterhalten und die anspruchsvollen Zeitpläne komplexer Projekte problemlos einhalten.

Die Automatisierung von Änderungen an Eingabedecks und Solveraufrufen hat unseren manuellen Arbeitsaufwand um 60 % reduziert und die Modellerstellung beschleunigt. Dies hat uns in die Lage versetzt, komplexe Projekte effizient zu managen, Termine genauer einzuhalten und die Qualität der Ergebnisse zu verbessern - alles durch die Verknüpfung von vorcodierten Knotenblöcken in Synera.

ARRK Engineering GmbH

ARRK Engineering ist ein globaler Entwicklungspartner für die Automobil- und Mobilitätsbranche und bietet umfassende Unterstützung bei der Produktentwicklung. Dies umfasst die Konzeptphase, die Serienentwicklung, die Validierung und die Integration von mechanischen und elektronischen Komponenten. Unsere Expertise erstreckt sich auf E-Mobilität, autonomes Fahren und Softwareentwicklung in einem digitalisierten Umfeld. Effizientes Projektmanagement stellt sicher, dass wir die Entwicklungsziele mit unseren Kunden erreichen.

Solution

Ein FE-Ingenieur erstellte in weniger als zwei Tagen einen Workflow mit Hilfe der Synera Low-Code Process Automation Platform, die die Low-Code-Technologie nutzt. Der Workflow automatisierte die Modifikation und Optimierung von Input Solver Decks und verbesserte die Effizienz von ARRK erheblich. Wenn sich die Positionen der Buchsen oder die Eigenschaften der elektrischen Einheiten wie Masse, CoG oder Trägheit änderten, extrahierte Synera automatisch die neuen Werte und aktualisierte die Eingabedecks für die dynamischen Lagersimulationen. Diese geänderten Decks wurden dann automatisch an einen Hochleistungscluster übertragen, wo die Simulationen mit Abaqus durchgeführt wurden. Wenn das Lagersystem die Leistungsanforderungen nicht erfüllte, optimierte Synera die Eingaben und wiederholte die Simulationen, bis die Kriterien erfüllt waren.

Die erfolgreiche Integration der neuen Buchsenmerkmale in einen CAD-Manipulations-Subworkflow stellte nicht nur sicher, dass die ursprüngliche CAD-Geometrie gemorpht wurde, um die aktualisierten Anforderungen zu erfüllen, sondern auch, dass die Herstellbarkeit der gemorphten Geometrie überprüft wurde. Die neue Geometrie wurde durch eine abschließende FE-Simulation verifiziert, gefolgt von einem automatischen FE-Bericht. Dieser automatisierte Arbeitsablauf wurde den CAD-Ingenieuren durch Synera Run über einen internen Server zur Verfügung gestellt, so dass sie Simulationen für Konzeptentwürfe effizient durchführen konnten. Auf diese Weise konnte der Zeitaufwand für Konzeptentwürfe von Tagen auf Minuten reduziert werden, was ARRK in die Lage versetzte, enge Zeitvorgaben einzuhalten und qualitativ hochwertige Ergebnisse zu erzielen.

More about this workflow

Benefits

Vermeiden von manuellen Fehlern

Decreased model build time

Wissensspeicherung durch Digitalisierung der Technik

Enhanced understanding of impact changes

Verkürzung der Time-to-Market