Montageplanung und Schweißnahtdokumentation für große Maschinenverkleidungen

Code Product Solutions konnte durch einen automatisierten Arbeitsablauf die Zeit für die Erstellung von FE-Modellen um 60 % und die Zeit für die Dokumentation von Schweißnähten um 50 % reduzieren, was schnellere Konstruktionswiederholungen und eine qualitativ hochwertigere Modellierung komplexer Maschinengehäuse ermöglicht.

60%ige Reduzierung der FE-Modellierungszeit

50 % weniger Aufwand bei der Schweißdokumentation

20% effizientere Projektverwaltung

Challenge

Die Konstruktion und Modellierung von großen Maschinengehäusen erfordert die Bearbeitung von Baugruppen mit mehr als 100 Rahmenteilen und 80 Platten, die in der Regel aus gebogenen und geschweißten oder genieteten Blechen bestehen. Der herkömmliche FE-Modellierungsprozess war manuell und erforderte von den Ingenieuren, jedes Teil einzeln zu identifizieren, verschiedene Vernetzungsmethoden anzuwenden (Solid für bearbeitete Teile und Shell für Bleche) und manuell Abdrücke von Schrauben und Unterlegscheiben zu erstellen. Dieser Prozess war zeitaufwändig und führte zu erheblichen Verzögerungen, wenn CAD-Modelle spät im Entwicklungszyklus aktualisiert wurden.

Darüber hinaus stellte die Dokumentation der Schweißnähte, die die Erstellung und Aktualisierung von mehr als 100 einzelnen Schweißdokumenten umfasste, eine besondere Herausforderung dar. Der Prozess erforderte erfahrene Schweißingenieure, war arbeitsintensiv und konnte mehr als 2,5 Wochen in Anspruch nehmen. Die Ingenieure mussten die Schweißdokumente jedes Mal manuell aktualisieren, wenn ein CAD-Modell geändert wurde, was den Prozess verlangsamte. Dieser Mangel an Flexibilität bedeutete, dass sich die Ingenieure nicht schnell an Konstruktionsänderungen anpassen konnten, was zu möglichen Verzögerungen im Projektzeitplan führte. Jede Änderung erforderte manuelle Anpassungen, was die Aufrechterhaltung der Dynamik erschwerte, insbesondere bei häufigen Aktualisierungen. Der Bedarf an einer effizienteren und reaktionsschnelleren Lösung wurde deutlich, da diese Verzögerungen auch potenzielle Qualitätsprobleme mit sich brachten und den gesamten Projektablauf beeinträchtigten.

Durch die Implementierung eines automatisierten Arbeitsablaufs konnten wir die Zeit für die FE-Modellierung um 60 % und die Zeit für die Schweißnahtdokumentation um die Hälfte reduzieren. Dadurch konnten wir komplexe Baugruppen effizienter bearbeiten, qualitativ hochwertige Ergebnisse liefern und selbst bei kurzfristigen Konstruktionsänderungen enge Termine einhalten.

Code Product Solutions

Code Product Solutions ist ein Engineering-Partner für Produktentwickler in allen Branchen. Sie kombinieren die Erfahrungen mit Materialien, Prozessen und Design und unterstützen so bei der Entwicklung und Verbesserung der unterschiedlichsten Produkte.

Solution

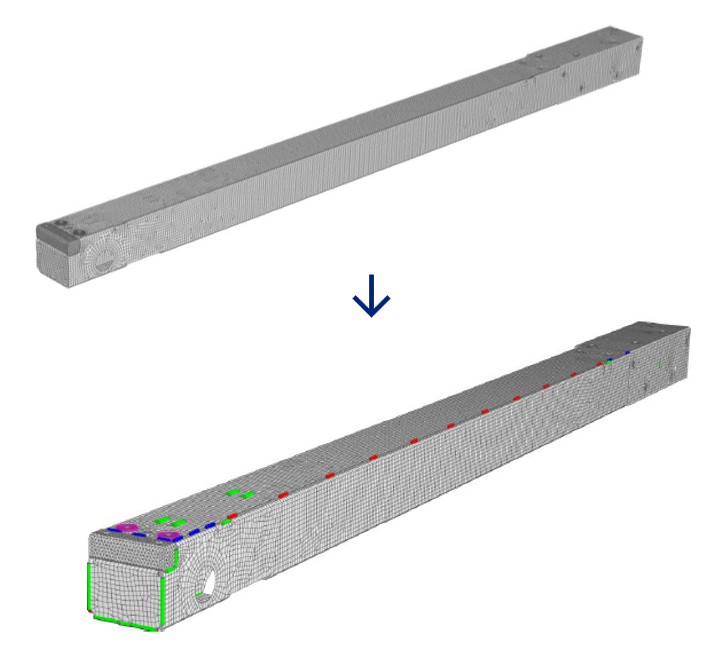

Die Einführung eines automatisierten Workflows hat den FE-Modellierungs- und Dokumentationsprozess von Code Product Solutions verändert. Für die Rahmenteile der Baugruppe identifizierte und filterte das System automatisch bearbeitete Teile und Blechteile. Bearbeitete Teile wurden als Volumenkörper vernetzt, während Blechteile als Schalen vernetzt wurden. Der Workflow erzeugte automatisch Abdrücke von Schrauben und Unterlegscheiben und modellierte sogar Halterungen für Schrauben und Buchsen, um Konsistenz und Geschwindigkeit zu gewährleisten. Darüber hinaus wurden Schweißpositionen und -anordnungen automatisch vorhergesagt und die Schweißgeometrie direkt in CAD-Formate exportiert. Die automatische Erstellung und Verwaltung von Modellvarianten ermöglichte eine schnelle Anpassung an Konstruktionsänderungen ohne Genauigkeits- oder Zeitverlust.

- Bei den Paneelen arbeitete das System ähnlich effizient und automatisierte die Vernetzung der Blechteile und die Modellierung der Nieten. Der Prozess fügte der Baugruppe automatisch Informationen hinzu, und sowohl die Rahmen- als auch die Plattenmodelle wurden als Optistruct-Modelle exportiert. Dadurch wurde der Bedarf an manuellen Eingriffen reduziert und die Konsistenz zwischen den verschiedenen Teilen der Baugruppe sichergestellt. Durch diese Automatisierung konnte die Modellierungszeit von Monaten auf Wochen reduziert werden.

- Hinsichtlich der Schweißdokumentation hat der neue Workflow erhebliche Verbesserungen gebracht. Durch die Automatisierung konnte die Rüstzeit von 100 Stunden auf 20 Stunden reduziert werden. Das System erstellte die Schweißdokumentation automatisch unter Anwendung vordefinierter Schweißregeln, die auf technischen Normen basieren. Diese Automatisierung ermöglichte die Erstellung genauer und aktueller 3D-CAD-Modelle der Schweißnähte und die Bereitstellung von Aktualisierungen in Echtzeit, wenn sich die CAD-Modelle änderten, was den gesamten Prozess weiter beschleunigte.

More about this workflow

Benefits

Automatisierte FE für Baugruppen

Zeit- & Kostenersparnis

Reduzierung manueller Aufgaben

Vermeiden von manuellen Fehlern

Verkürzung der Time-to-Market